随着人们生活水平的大幅提高和审美观念的提升,包装印刷工艺逐渐向精美化、高档次发展,具有特殊光感效果的镭射纸、全息定位纸、转移镭射膜纸等纸张印刷大幅兴起,极大丰富了包装印刷工艺。但随着国家对环保要求日趋严格以及人们环保意识的提高,采用烫印来突出包装设计的主体元素和图案,成为替代镭射纸、全息定位纸等含有重金属铝纸张的首选印刷工艺。

烫印分为冷烫印和热烫印。热烫印具有稳定性好、电化铝使用节约、印刷图案在烫金上的附着效果好、印刷层次转移效果易控制、产品成品率高等优点,因此是采用较多的烫印工艺,本文笔者就与大家一同探究先烫后印工艺。

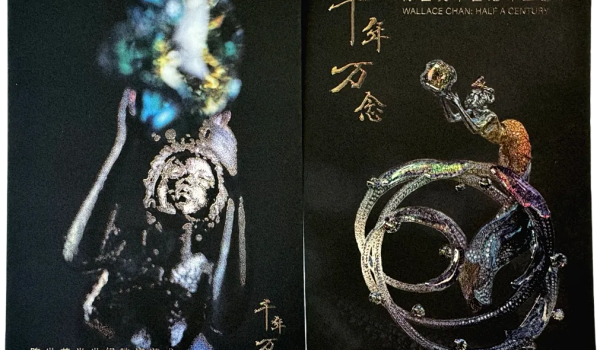

先烫后印是采用传统烫金后再在烫金图案上进行胶印,其烫金采用的电化铝有素面电化铝、镭射电化铝及镭射光柱电化铝等,其中镭射电化铝因其亮度高、光感效果好且具有炫彩效果等优点,成为工艺设计中采用最多的电化铝,由于胶印具有色彩阶调再现逼真、层次展现丰富、印刷图案细腻、网点还原清晰等优点,成为采用最多的印刷方式。

烫印过程注意事项

在进行烫印时不仅需要确保烫印的效果,还需考虑是否满足印刷适性的要求,故在烫印时需注意以下几方面。

01 烫印铝箔的牢固度

烫印时要求烫印后的铝箔层能牢固附着在纸张表面。否则,胶印过程中铝箔层很容易被油墨反拉下来粘附在橡皮布上,造成烫印铝箔脱落、网点丢失、图文残缺等质量问题,严重时被油墨反拉下来的铝箔还会转移到墨辊上,导致墨辊严重受损。确保烫印铝箔附着牢固要注意以下几方面。

(1)根据不同的纸张特性选择合适的电化铝。在包装印刷中常用的纸张有白卡纸、玻璃卡纸、铜板纸、玻璃铜板纸、镭射转移纸、镭射覆膜纸等,其纸张表面的涂布材料、吸附性和表面张力等特性差异大,而电化铝主要是通过胶粘层将其粘附在纸张上,因其热塑性树脂种类较多,特性也各不相同,故不同类型的纸张必须选择与之相匹配粘胶层的电化铝。

(2)在烫印过程中要控制好温度、压力、速度,特别要注意烫印时压力的处理要平实,压力不能过大,烫印时压力过大会使纸张表面凹陷,导致印刷时出现图文残缺,同时还需规范机台人员操作,定时对烫印铝箔附着牢固度进行检查。

通常采用粘胶带拉扯法,具体操作为:首先将粘胶带平实地粘在烫印图案上,要求粘胶带不起泡、不皱褶,然后迅速拉扯掉粘在烫印图案上的粘胶带,查看烫印铝箔是否被拉掉,如铝箔层拉不掉,说明烫印图案附着牢固,印刷时不会出现油墨把烫印铝箔反拉的问题;反之,则说明烫印铝箔附着不牢固,需要重新对压力进行调整。

(3)在进行大面积烫印时容易出现烫印铝箔附着不牢固的问题,主要是由于大面积烫印合压时烫印版、电化铝、纸张三者之间排气不充分。出现这种情况时,可采用烫印版中间高、边缘低的方式进行雕刻,通常面积较大的烫印图案其烫印版中间与边缘的高度差在0.01mm左右。另外,滚筒式圆压圆烫印方式能更好地解决大面积烫印不牢固问题,因为圆压圆烫印是线接触式压力,能有效解决平压平烫印面接触式压力排气不充分导致的烫印铝箔不牢固的问题。

02 烫印铝箔的表面张力

烫印后烫印铝箔的表面张力达因值应大于38,通常烫印铝箔的表面张力达因值能达到40,可使用达因笔进行检测。如达因值低于38,印刷后油墨在烫印铝箔上的附着效果较差,轻易会被蹭下来,这就说明电化铝质量不合格需进行更换。

03 烫印铝箔的亮度

电化铝铝箔亮度不一也会影响印刷后的色相。电化铝铝箔亮度偏高,印刷后的颜色较鲜艳,炫彩光感效果较好;反之,烫印后的铝箔较暗,印刷后的颜色鲜艳度下降,炫彩光感效果差。另外还需注意烫印时温度不能过高,否则,易使烫印后的铝箔亮度降低,影响图案的色彩。

胶印过程注意事项

由于承印物表面铝箔的吸墨性、附着力、干燥效果等与纸张表面差异较大,在烫印后进行胶印时需注意以下几点。

(1)烫印后进行胶印时使用的墨量较大,通常玻璃卡纸、铜板纸的用墨量在150%~200%左右,是镭射纸的1.3~1.5倍。在进行大墨量高饱和度实地印刷时需加入适量的调墨油提高油墨的流动性,否则会出现墨路上墨量较大,印刷时出现“嗞嗞嗞”油墨墨丝拉断的声音且印刷后的颜色较浅、饱和度较差。调墨油的添加比例通常在2%~6%。

添加调墨油时还需根据环境温度确定调墨油的添加量。当环境温度较高时,油墨的流动性较好,可降低添加比例;反之,当环境温度较低时则需提高添加比例。当环境温度低于15℃时,油墨的流动性会明显降低,墨路上的传墨效果和匀墨效果会大大下降;当环境温度过低时,调墨油的添加比例可适当提高至8%左右,但需注意,调墨油添加比例过大时会出现版面起浮脏的问题,可使用抗水性较高的油墨来解决。同时在低温环境下印刷时还可以通过提高串墨辊的温度来提高油墨的传墨量,温度可提高到33℃左右。

(2)另外在印刷大墨量、高饱和度的实地时还需注意印刷图案油墨的流平效果。当使用墨量较大时,印刷图案容易出现“麻点”现象,严重影响印刷效果,此时可以通过降低油墨粘度,使用软性橡皮布衬垫纸,增加压印机组的方法来解决,也可以使用颜色浓度较高的油墨,来降低油墨使用量,提高油墨转移效果,使印刷后的墨色平实无麻点。

(3)胶印过程中烫印箔被反拉是最易出现的问题。烫印铝箔附着不牢固时胶印过程中反拉问题必然会产生,当烫印铝箔附着牢固度稍差时可采用向油墨中加入减粘剂、降低印刷速度的方法来减少反拉问题。如果烫印铝箔附着牢固度较差无法进行胶印时,可采用烫印热压的方式把铝箔附着不牢固的烫印产品热压后再印刷,热压时需注意温度不能过高,通常在50℃~60℃,热压时还需对烫印压力进行处理但不需要再使用电化铝。

(4)在烫印后进行胶印时还需注意油墨的附着效果,通常UV油墨干燥有“表干”和“里干”,刚印刷下来的油墨经UV灯照射后固化,此时的固化是“表干”,墨层与承印物相连接处的“里干”还未完全彻底固化,需要再静置4小时以上,这时“表干”和“里干”才完全固化,油墨的附着效果才会完全体现出来。另外为使胶印油墨能牢固附着在烫印铝箔表面,还可以采用上光的方式在胶印后上一道UV光油覆盖在印刷表面。

以上是笔者先烫后印工艺的一点体会,当然要做好先烫后印工艺需要从纸张、电化铝、油墨的选择及烫印和胶印工序规范、员工细致的操作和紧密配合才能确保质量稳定受控。

来源丨 崔德勇 印刷技术杂志

微信客服

微信客服 微信公众号

微信公众号 抖音

抖音 视频号

视频号 快手

快手 百家号

百家号 头条号

头条号 B站

B站 小红书

小红书