随着凹印制版工艺的不断提升,凹印磨砂墨印刷适性的不断改进,凹印机功能配置的不断完善(UV固化系统和氮气保护功能),原来只能由网印来实现的磨砂工艺,逐渐采用单凹,进而又发展到“凹印色墨+凹印磨砂”的联机模式,凹印磨砂工艺逐渐得以推广应用。

由于凹印磨砂墨的黏度较高、磨砂粉的粒径较大(一般在15~60μm),印刷过程中会出现墨泡花、印版表面上墨不均匀、印品表面磨砂墨层出现亮斑、磨砂效果越来越粗的现象。为解决上述问题,我们通过反复观察和试验,对凹印上墨系统进行了改造,其改造内容包括储墨缸改造、墨槽改造和上墨方式改造,具体改造措施如下。

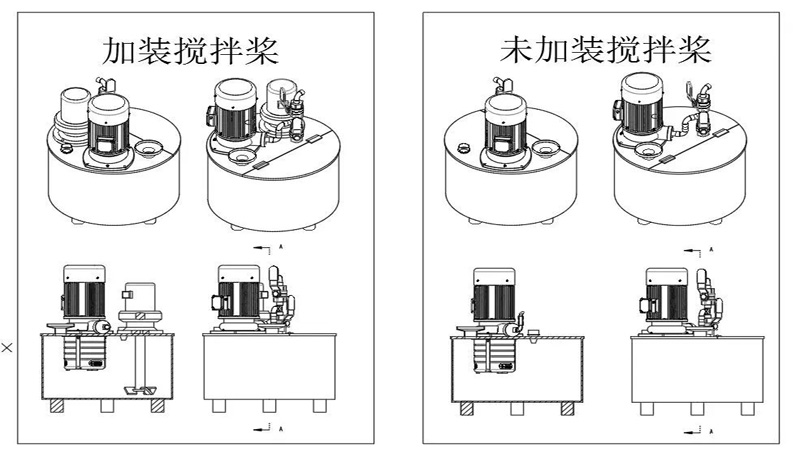

储墨缸改造

原储墨缸主要由缸体、墨泵电机、上墨管、回墨管四部分组成,主要作用是为墨槽持续供墨,通过上墨管把墨缸中的油墨源源不断地输送至墨槽中,多余的油墨又通过回墨管回流到墨缸中,保持墨槽中油墨液面始终处于同一高度。因磨砂墨的特殊性,而储墨缸无搅拌功能,实际生产过程中较粗的磨砂粉逐渐沉积在储墨缸底部,随着印刷时间不断增加,储墨缸内的磨砂墨越来越粗,进而引发一系列质量问题。

如图1所示,改造后的储墨缸加装了搅拌装置,通过气动搅拌机不停搅拌,使油墨始终处于流动状态,防止油墨中磨砂粉沉淀的同时又降低了油墨黏度,提高了油墨的印刷适性。

图1 储墨缸改造前后对比图

墨槽改造

原墨槽主要有浇墨槽(也叫上墨槽或内衬槽)、回墨槽、上墨口三部分组成,主要作用是油墨通过位于墨槽中间部位的上墨口流入浇墨槽,使印版约1/3的体积浸润在浇墨槽的油墨中(浸润式供墨),而多余的油墨从浇墨槽溢出,流到回墨槽中,再由回墨槽通过回墨管流回到储墨缸。因油墨由墨泵输送到墨槽的过程中会产生大量气泡,而磨砂墨黏度较高,气泡很难从油墨中散出去,导致印品表面的磨砂墨层上出现“墨泡花”质量问题;且因油墨黏度较高,导致印版表面上墨量不均匀,而使印品表面出现亮斑;又因磨砂墨中磨砂粉颗粒较粗,易沉积在墨槽底部,导致磨砂效果随时间的推移越来越粗。

如图2所示,改造后的墨槽去掉了浇墨槽(上墨槽),在回墨槽的底部加装一支墨辊,墨辊中间比两端细约3mm,墨辊两端的轴头上安装轴承并固定在回墨槽底部的支架上,印版直接安装在回墨槽内,印版两端没有图案的空白部位直接靠在墨辊的两端上,印版图案部位与墨辊中间部位有约3mm的空隙。

图2 墨槽改造前后对比图

当印版转动时,由于印版两端与墨辊两端紧密接触,就带动了墨辊转动。油墨通过上墨口直接流入回墨槽内,控制回墨槽内油墨的液面高度,使墨辊2/3的体积浸润在油墨中,印版和墨辊同时转动的过程中,墨辊上的油墨均匀地涂布到印版上(墨辊覆墨式下供墨),此时墨辊起到了供墨和匀墨作用,同时由于墨辊的挤压作用挤出了印版表面墨层内的气泡,起到了消泡作用,有效解决了磨砂墨层的“墨泡花”质量问题和亮斑问题。

上墨口位置改造

原上墨口位于墨槽长度的中间位置,改为墨辊覆墨式下供墨后,印刷一段时间后,我们发现磨砂墨层“墨泡花”质量问题和亮斑问题得到了有效控制,磨砂效果越来越粗的现象也得到了一定程度的缓解,但又出现了产品左右两边磨砂效果粗细不一样现象,即机器传动面一侧印品磨砂效果明显偏粗,机器操作面一侧印品磨砂效果明显偏细。

通过仔细观察,我们发现墨槽内传动侧的油墨比操作侧明显偏粗。再进一步分析原因,原来是上墨口位于墨槽中间位置,而回墨口位于墨槽的操作面,油墨由中间位置流入墨槽中后,多余的油墨从回墨口流回储墨缸中,墨槽中中间部位到操作面之间的油墨流动性较好,油墨循环更新较快,而传动面到中间部位之间的油墨流动性较差,油墨循环更新较慢,导致传动面一侧的油墨磨砂粉出现淀积现象。

为解决传动侧墨槽中磨砂粉淀积问题,我们把上墨口改到墨槽靠近传动面一侧(回墨口的远端),让油墨从墨槽靠近传动面一侧流入,由回墨口流出,再回到储墨缸。由于油墨源源不断地由墨槽的传动侧流入,使墨槽中传动侧和操作侧的液面形成压差,增加了传动侧油墨的流动性,解决了传动侧墨槽中磨砂粉的沉积问题。至此,墨槽中的油墨和储墨缸中的油墨都处于良好的流动状态。

上述所有环节改造完成之后,通过一段时间的印刷验证,印品磨砂墨层的“墨泡花”、亮斑、磨砂效果越来越粗等问题,都得到了有效控制,产品质量得到明显提升。

来源丨 印刷技术杂志

微信客服

微信客服 微信公众号

微信公众号 抖音

抖音 视频号

视频号 快手

快手 百家号

百家号 头条号

头条号 B站

B站 小红书

小红书