在印刷包装行业中,色彩管理和色差控制的标准化是确保产品质量、满足客户需求以及提升企业竞争力的关键要素。准确一致的色彩再现能够增强品牌形象,避免因色彩偏差导致的产品退货或客户不满等问题。

色彩管理的重要性

01 维护品牌形象

对于印包企业而言,许多客户的产品具有独特的品牌色彩,例如可口可乐的红色、星巴克的绿色等标志性色彩,在包装印刷上必须精准再现。准确的色彩管理能保证这些品牌色彩在不同批次、不同印刷设备和材料上保持一致,从而维护品牌的视觉识别度和忠诚度。

02 提高生产效率

当色彩管理标准化后,在印刷准备阶段可以减少调色、校色的准备时间。操作人员能够依据标准化的色彩参数快速进行设置,避免反复试错,从而减少印刷设备的停机时间,提高整体生产效率。

03 降低生产成本

色差问题可能导致产品报废或重新印刷。通过有效的色彩管理和色差控制,可减少因色彩不合格产生的浪费,包括纸张、油墨等原材料的浪费以及人力成本的消耗。

现实中与印刷相关的各种质量投诉

出现最多的客户投诉主要由于印刷色差,如图1所示,涵盖生产端和交付端两方面。

在生产端,印刷色差投诉原因包括在生产时使用不同的纸张品牌、客户签字的颜色上下限范围太小、调配后的专色油墨和厂家调配的颜色不一致、印刷机台或印刷色序更改、过程中润版液pH值和电导率变化等。

在交付端,印刷色差投诉原因包括首批大货与客户签样色差较大、大货中颜色深浅不一致、相同专色色彩不一致等。

图1 印刷色差

其次是印刷过程中常见的,也是极易高发的墨皮和脏点的投诉(如图2),主要原因有:纸张质量不好,表面掉粉、掉毛;使用剩余油墨,表皮没有清理干净;印刷车间卫生环境差,静电导致印品表面存在墨皮、脏点;冬季气温降低,纸张受冷分切后,未经印刷车间适应直接进行表面涂布,发生局裂等。

图2 墨皮和脏点

印包企业偶尔也会遇到套印不准、字迹模糊的印刷投诉(如图3),主要原因包括拼版过大导致的纸张变形、多色套印字体过小、润版液pH过小或过大、印版磨损等。

图3 套印不准、字迹模糊

随着印刷设备的高度自动化、检测设备的高度智能化、以及印前制作和校对软件的高度细节化,有实力的大型印包企业都建立了恒温、恒湿、无尘的印刷车间,软硬件的提升使印刷过程中的质量控制得到大幅改善,不再像很多年前印刷工序属于质量高发部门那样,印刷同事收入高但是罚款也高,工作中幸福和痛苦并存。

当然,解决问题的关键是色彩管理和色差控制的标准化。从整个流程来细分,可以定义为5个部分:客户端的标准化、文件制作的标准化、新品打样的标准化、首批大货的标准化和升级改版的标准化。

客户端的标准化

首先是客户端设计电脑的标准化。设计师电脑的显示器须经过ISO 12646标准的色彩矫正。ISO 12646国际标准规范了软打样时对彩色显示器特性的最低要求,包括均匀性、聚焦性能、刷新频率、尺寸、分辨率、亮度及观察条件等。我们把符合ISO 12646软打样性能标准的显示器称之为标准显示器。例如EIZO艺卓ColorEdge CS2740的专业显示器,价格高达18000元一台,与5000元的普通电脑显示器相比,色彩效果和真实度绝对有天壤之别。

本次使用i1 Profiler色彩管理软件和i1 Pro2分光光度计进行显示器校准。印前屏幕软打样显示器校准步骤如下。

(1)显示器色温设置为D65或D50(以匹配工厂的D65或D50光源),Gamma值设置为2.2(MAC为1.8)。

(2)测量并设定显示器的最亮值和最暗值。

(3)测量显示器基本的显色色块。

(4)生成显示器的色彩特征文件ICC Profile,并存储。

(5)测量校准后,对显示器的实际显示颜色和目标印刷颜色进行比较,并检查色差ΔE。

其次是客户端设计文件的标准化。例如文件设计时图层的命名要清晰、字体要转曲或提供字体库、打底白墨和表面工艺要做叠印填充、专色要做定义色块等。

如果客户使用数字印刷设备打样,同样也要做色彩管理,并按照ISO 12647-7∶2013的数字印刷过程控制标准进行矫正,为后续印包企业追色提供颜色参考。用于颜色参考的彩色数码打样最好带上ISO 12647-7∶2013的标准色块,便于印包企业测试数据。

同理,没有做过色彩管理的印包企业称不上规范的企业。印包企业做过色彩管理并通过G7或者C9认证,是社会和行业发展的必然要求,也是印品质量提升的必然趋势。在此之前,我们有必要了解G7的测试内容和测试含义。

G7在参照ISO 12647-2胶印标准基础上做了更详细的指导规范。G7是一种从草稿到印刷的色调控制和校正方法,代表“7+1”,7代表7个色彩,1代表灰平衡。7个颜色的不同叠加控制色域,1个中性灰平衡控制色偏。

文件制作的标准化

印包企业在收到客户印前制作文件后,要对文件进行检查,例如专色是否标注潘通年份和色号、字体是否为多色套印、单色字体是否小于8pt、反白字体是否小于10pt、刀模图纸和工程部提供的刀模图纸是否匹配、烫印激凸类的最细线条是否小于0.1mm等。

管理规范的印包企业的印前部门都会有印前文件检查的明细标准。当然,最后拼大版的印刷文件,还需要加上色控条、出血位、套准线、刀模角线、拉规针位、专色信息、表面工艺信息等。

新品打样的标准化

一个完整的包装产品,由确认的结构和材质、文字、颜色、表面工艺、成型成品等组成,经过销售部、制作部和工程部形成产品档案,最后进入新品打样环节。

新品打样环节包括多个工序,以瓦楞礼盒为例,整个工序包括分切、印刷、覆膜、网印、烫印、激凸、模切、糊盒。

印刷工序和颜色标准最为重要,样版颜色的质量评估必须要提前评审。

01标准样判定

首先检查标准样版颜色是否出现褪色、偏差。如样版变色则无法测量数据,需要调整油墨配方,并让客户重新确认标样。如样本保存完好且可以测量数据并参考,则无需客户再确认。

02上下偏差范围判定

用Xrite Exact仪器以标准样为标准,测量深样及浅样ΔEL*a*b*范围,ΔE的偏差值控制在2.0~2.5以内,并记录相应数据,如数据范围较小,可由双方商议决定。

03测量点

以我司为例,在产品上圈出相应的测量点(标样、深样、浅样一致),由我司技术部标明相应位置的测量点,用于数据记录及今后样本的复制。测量点数量样版为两本(双方各一本)。

04测量仪器及测量条件

仪器Xrite Exact(Lab方式:CIE;感应方式:T;光源角度:D50/2°)。

颜色样板管理具有以下4要素:标准样和上下限保存周期一年、ΔE可以参考行业严格标准2.5以内、测量位置和测量点保持一致、以颜色标签作为数据标准。

印刷机开机前需检查以下影响印刷色彩的设定:墨辊、水辊的表面状态、硬度与压力;版筒、橡皮筒的衬垫与印刷压力;润版液的成分与配制;橡皮布特性;墨槽稳定出墨状态;合适耗材的使用选择。

10个必备的印刷测量仪器和工具包括:密度计、分光光度计、印版测量仪、导电度计、pH酸碱度计、游标卡尺、墨痕宽度卡、衬垫测量仪、橡皮布硬度计、扭力扳手/黄油枪/油压托板车。

4个印刷关键控制点如下。

(1)油墨质量:包括油墨的强度、色相误差、灰度、黏度及透明性。

(2)印刷色序:一般为K、C、M、Y。

(3)网点阶调:包括加网线数、加网角度、加网形状。

(4)印刷压力:包括印刷速度、承印物结构、图文分布情况。

印刷打样需要测量的数据

包含密度、网点、色度、叠印率、印刷反差、色调误差及灰度等关键参数,如表1。

表1 印刷打样需要测量的数据

当然,样品做出来之后,规范的印包企业会做成标准的颜色上下限样册,送给客户确认颜色和确认样品,客户签字确认后寄给印包企业作为量产的标准参考。

所谓印刷色彩的标准化,既包括颜色样册的标准化,又包括打样时颜色数据的标准化。行业中有规范的颜色样册格式包括贴在样册正面的颜色数据标签,测量时可参考。

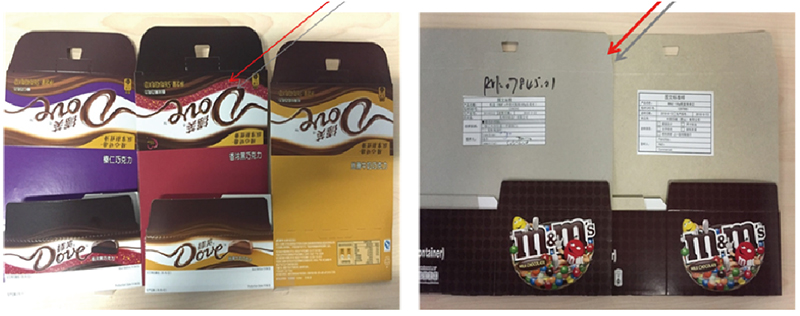

受多种因素影响,实际生产中色差还是会经常发生,而色差又可以细分为多种类型,如同系列产品的颜色标准差异、不同供应商提供颜色标样的差异、不同供应商纸张油墨材料和设备的差异、颜色限度样版范围较窄等,如图4。

图4 同系列产品的颜色标准差异(左)和不同供应商纸张的差异(右)

特别是原材料纸张的色差,对印刷色彩的影响非常大。规范的印包企业都设有专门的IPQC(来料检验岗)对原辅材料的白度、平滑度、表面强度等关键项进行检验。作为印刷原料的纸张,其色差控制更为严格一些,例如铜版纸和白卡纸的彩色印刷,国家标准规定不同批次的色差ΔE<1.5。

如何从客户端对色差进行控制和规范?行业中有一套比较成熟的做法和标准可以参考,例如专色和四色的规范。在观察颜色时也有3要素可参考:统一的标准光源、相同的测量仪器、相同的测量条件和位置。

所有标准的对色光源由灯管或灯泡所产生,而生产商也会列明在若干时间的运作内,其产品质量仍保持在可接受的公差内。因此一个准确的时间记录器不可缺少。通常这些灯管如果使用超过2000小时或一年,须及时进行更换。

在进行颜色对比和检验时,也要特别注意以下观测环境和注意事项。

(1)检验时打开包装需要轻拿轻放,不要散落在地面上。

(2)检验时保持双手洁净不能有脏污,防止弄脏印品表面。

(3)4大检验条件如下:

a.距离:人眼与被测物表面的距离为 300~350mm;

b.时间:每片检查时间不超过10s(如果10s内检查不出来的缺陷可以接受);

c.位置:检视面与桌面成 45°,上下左右各转动90°(保证各个面的缺陷均能被看到);

d.照明:使用D50标准光源,光源距被测物表面500~550mm。

在人眼观察超出颜色上下限范围后,如果客户与供应商存在争议,专色和平网的地方可以通过专业密度仪进行数据色差的测量,检验是否在国标范围内,以数据作为客观的判断标准。参考目前对颜色要求比较高的化妆品以及日化行业,客户对颜色的色差范围在ΔE<2.5以内。

当然,以上都需建立在和客户提前沟通并形成制度流程的基础上,才能顺畅地解决色差问题。幸运的是,行业中也有比较典范的色差解决流程可供参考。

色彩管理与精益生产类似,重在标准化制定和长期监督执行。随着5G超高速网络的到来,信息化、智能化和自动化的互通加持,色彩管理必将串联和统一客户端、制作端、印刷端、检验端,为企业带来更加明显的管理效益。

来源丨 印刷技术杂志

作者丨 天津艺虹智能包装科技股份有限公司 孙树举

微信客服

微信客服 微信公众号

微信公众号 抖音

抖音 视频号

视频号 快手

快手 百家号

百家号 头条号

头条号 B站

B站 小红书

小红书