近年来,不管是化妆品行业还是奢侈品行业,多采用皮革材料作为外包装,以彰显产品的高档华丽。随着酒类市场需求的日益增长,其包装需求越来越大,人们对产品的需求不再是商品本身,而是更希望拥有精美高档的外包装,随着市场对环保要求越来越高,包装材料尤其是特种纸材料市场欣欣向荣,使用具有特殊纹理、触感效果的纸质材料设计制作精美高档又具有个性化的包装逐渐成为包装市场的主流趋势。

材料选用

目前酒盒包装主要使用白卡纸、铜版纸、银卡纸印刷后,进行覆膜或涂布光油,再进行印后整饰;或者用特种纸、皮革等特殊材料,但因其表面本身就有纹路和质感,无法满足印刷适应性,难以适应大批量、高速度的生产要求,并且印刷图文效果远不及白卡纸、铜版纸、银卡纸等常规包装材料。此外,具有皮纹化效果的单张正度特种纸价格基本都超过4元/m2,相较于现有单张正度白卡纸低2元/m2,因此具有皮纹化效果的纸张具有一定的价格优势。

基于这两大类材料的矛盾,通常使用常规的白卡纸纸基材料通过印刷涂布等表面整饰工艺,使其呈现具有皮革等材料的外观效果及手感。本文通过对纸张皮纹化效果的研究,将其应用于酒类包装盒的生产,以兼顾印刷色彩和表面特殊皮纹化效果。

基于传统酒类包装盒的要求,我司对常规包装材料耐折度进行了研究,主要是通过对市面上常规的150~400g/m2白卡纸、铜版纸进行耐折度及成型效果测试。结果显示,300~400g/m2高克重白卡纸在印刷后成型难度大、成型效果差,而150~170g/m2低克重白卡纸成型要求高、纸张易卷曲、纸张挺度差。针对酒包常规500mL盒型,我们最终选择了190~250g/m2白卡纸为试验对象。同时,针对白卡纸成型不耐折的问题,反复比较纸张纤维差别,选择纸张纤维更长的高松白卡纸,基于此,笔者最终选择使用215g/m2的高松白卡纸进行测试。

针对成型折边位置,胶印、丝印油墨崩墨的问题,对墨层厚度进行了多种测试,发现墨层厚度越厚,越容易崩墨,墨层厚度越薄,皮纹化触感效果越差,且多次对折后容易漏底色。胶印单独光油的厚度最厚10多微米,通过上底油加面油的方式增加胶印厚度,采用较大的网目数控制丝印光油厚度,使皮纹油的厚度保持在几十微米。最终采用胶印仿皮质底油、仿皮质面油或丝印350目皮质触感油墨,在保证油墨厚度的同时,又保证成型效果。

触感效果测试

笔者首先在单张纸上进行了皮纹化触感效果测试,以市面上现有的触感油墨进行测试,发现无论是胶印的皮质触感油墨还是丝印的皮质触感油墨,其原料均以丙烯酸酯、聚氨酯为主要原料,并添加光敏剂及各类助剂。同时,对现有的皮质触感效果油墨在单张纸上进行测试,存在小气泡,用手触摸有绒毛感,油墨整体较硬。通过调整助剂配方,现有的触感、皮质光油上光后,纸张表面会出现小绒毛、气泡,触感效果差。与油墨厂家沟通后,主要问题可能是光油粘度太高,稀释剂用量过低,稀释效果差。

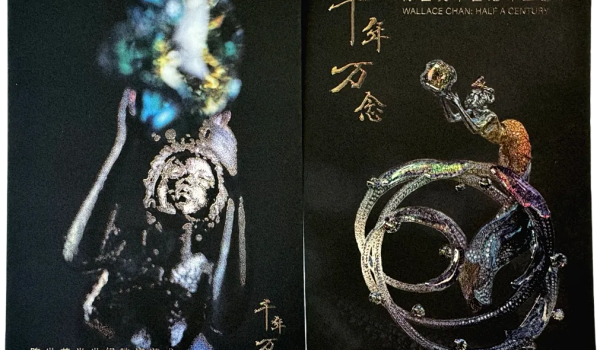

主要改进方向为调整稀释剂配方、稀释剂含量、光油黏度等。经多次调整光油配方,能达到预期触感效果。在调整油墨配方的同时,因对光油配方的更改,使用传统的以UV-LED固化为主的固化方式,油墨会存在反粘的情况,固化效果不好,光油配方调整后,传统的UV-LED固化波长集中在300~400nm,光油干燥不彻底,因此改为使用“UV固化+红外固化”的方式,增加全波段固化,加强固化效果。图1是单张纸测试的效果,表面有气泡,用手触摸有绒毛触感,图2为调整后的触感效果好的样张。

左图:表面有气泡,用手触摸有绒毛触感图;右图:调整后的触感效果好的样张

要使常规的白卡纸具有皮革的外观和手感,笔者主要通过3种方式进行测试,一是采用单张纸胶印,完成精美图文的印刷后,通过胶印上仿皮质底油、仿皮质面油,再进行压纹的方式;二是单张纸胶印后,通过丝印触感油的方式,达到较好的手感效果后,再进行压纹;三是通过单张纸胶印后,在印后整饰区域覆触感膜或皮纹膜,再通过压纹工艺实现仿皮纹效果,在压纹效果的选择上也需经过多次调整压纹图档,做压纹效果测试。

综上所述,通过对白卡纸的选择,选择200g/m2左右克重的纤维长度更长、耐折性能更好的高松白卡纸。对光油上光厚度的调整,使用胶印上仿皮质底油+仿皮质面油,增加上光厚度或丝印采用350目的网目上触感光油。对光油配方、光油固化方式调整,使用优化调整助剂配方、后固化的方式,提升表面触感效果,或使用现有触感效果好的皮纹膜、触感膜,结合压纹工艺,实现纸张皮纹化工艺。

通过对现有的相关基础数据研究,观察白卡纸、光油、膜、压纹效果,并改进找出控制点和平衡点,联同行业资源进行优化提升,我们实现了纸张皮纹化效果,皮纹酒盒如图3所示。皮纹效果的稳定性,与光油硬度、光油表面附着力、生产工艺各方面都有关系。希望该方法能为同行提供参考,共同提升行业技术水平。

图3 皮纹化效果酒盒外包装

来源丨四川省宜宾普拉斯包装材料有限公司 彭朝泽 陈秀娟

微信客服

微信客服 微信公众号

微信公众号 抖音

抖音 视频号

视频号 快手

快手 百家号

百家号 头条号

头条号 B站

B站 小红书

小红书