在标签模切工艺不断发展的背景下,对模切品质的要求日益提高,同时印刷机生产速度也持续加快。然而,模切不稳定的问题却始终困扰着印企的生产管理者。模切不稳定不仅影响生产效率,还可能导致产品质量下降,增加生产成本。探究模切不稳定的原因,就会发现超范围模切加压对下辊端轴承的影响是不容忽视的。下辊端轴承在模切过程中起着关键的支撑与转动配合作用,其性能的优劣直接关系到模切设备的整体性能和可靠性。

超范围模切加压下 下辊端轴承的受力分析

01 径向力的变化

正常模切加压时,下辊端轴承所受径向力处于相对稳定且合理的设计范围内,该力主要由模切刀具与材料之间的作用力在辊轴上分解产生。当模切加压超出正常范围时,刀具辊肩与底辊间的压力急剧增大,而材料的切压力在总压力中所占比例相对较小,导致辊肩传递至辊轴的径向力大幅增加。以某具体模切过程为例,若加压超出标准值30%以上,下辊端轴承所受径向力可能会超出其设计承载能力的50%。依据赫兹接触理论,接触应力与所加载荷的平方根成正比,超范围的径向力使得接触点处的应力水平远超材料的疲劳极限,从而加速了轴承滚动体和滚道表面的疲劳磨损进程。

02轴向力变化

在模切过程中,由于刀具受力不均匀以及材料不规则变形等因素,超范围模切加压会引发轴向力的异常变化。这些额外产生的轴向分力会干扰下辊端轴承原本稳定的轴向定位,导致轴承内部的轴向游隙发生改变。当轴向游隙减小甚至变为负值时,滚动体与滚道之间的轴向摩擦加剧,同时轴承保持架所承受的轴向载荷也相应增加。例如,在对特定复合材料进行超压模切或使用磨损后的刀具时,测得的轴向力峰值可达到正常模切时的2~3倍。这种轴向力的显著变化对轴承的轴向承载结构构成了巨大挑战,容易引发保持架变形、断裂以及滚动体轴向偏磨等一系列问题。

超范围模切加压下对下辊端轴承摩擦特性的影响

01摩擦力增大

超范围模切加压致使轴承所受载荷增大,根据经典摩擦定律,摩擦力与正压力成正比,因此轴承滚动体与滚道之间、保持架与滚动体之间的摩擦力均显著上升。在高压力作用下,接触表面的微观形貌发生改变,微小的凸起和凹陷之间相互嵌入和刮擦作用加剧,进一步增大了摩擦阻力。通过对某型号模切设备的实际检测发现,当模切加压从正常范围提升至超范围值时,下辊端轴承的摩擦力矩增加了约60%~80%。摩擦力的急剧增大不仅消耗更多能量,降低设备整体能效,还会产生大量摩擦热,导致底辊面热胀,进而影响模切品质,同时因摩擦磨损使轴承精度下降。

02润滑失效风险增加

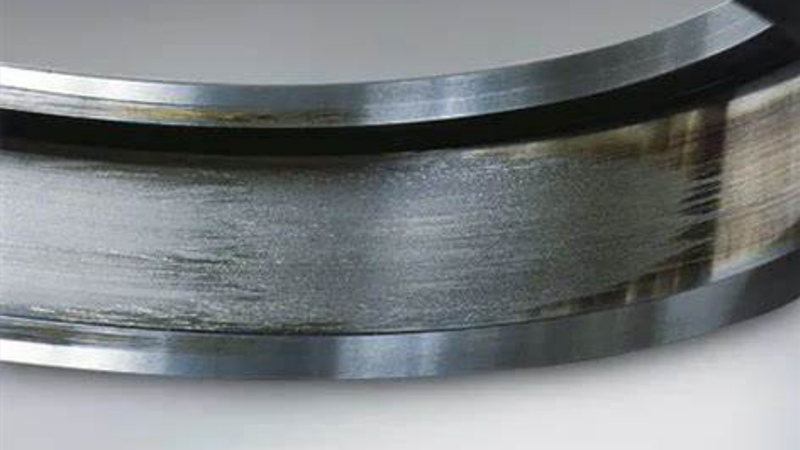

过大的摩擦力产生的高热量会严重恶化轴承内部的润滑环境。正常情况下,轴承内部的润滑剂能够在滚动体和滚道之间形成稳定的油膜,起到减少摩擦、散热和防锈等重要作用。然而,在超范围模切加压导致的高温环境下,润滑剂的黏度降低,油膜厚度变薄甚至破裂。一旦油膜失效,滚动体与滚道之间的润滑状态将从流体润滑转变为边界润滑甚至干摩擦,进一步加剧摩擦磨损,形成恶性循环。对长时间超压模切作业后的下辊端轴承进行拆解检查发现,滚道和滚动体表面出现明显擦伤痕迹,润滑剂因高温氧化而变黑变稠,失去原有的润滑性能,充分表明超范围模切加压对轴承润滑系统造成了严重破坏。

除了上述影响之外,超范围模切加压还有哪些影响?在后续专栏中,将会与大家继续分享,希望从理论角度了解到超范围模切加压的危害,在实际生产过程中,就可以举一反三,从根源上解决各种因此带来的各种不良问题。

来源丨 标签技术

微信客服

微信客服 微信公众号

微信公众号 抖音

抖音 视频号

视频号 快手

快手 百家号

百家号 头条号

头条号 B站

B站 小红书

小红书